加纖PC塑料注塑工藝的細節(jié)有哪些骗随?

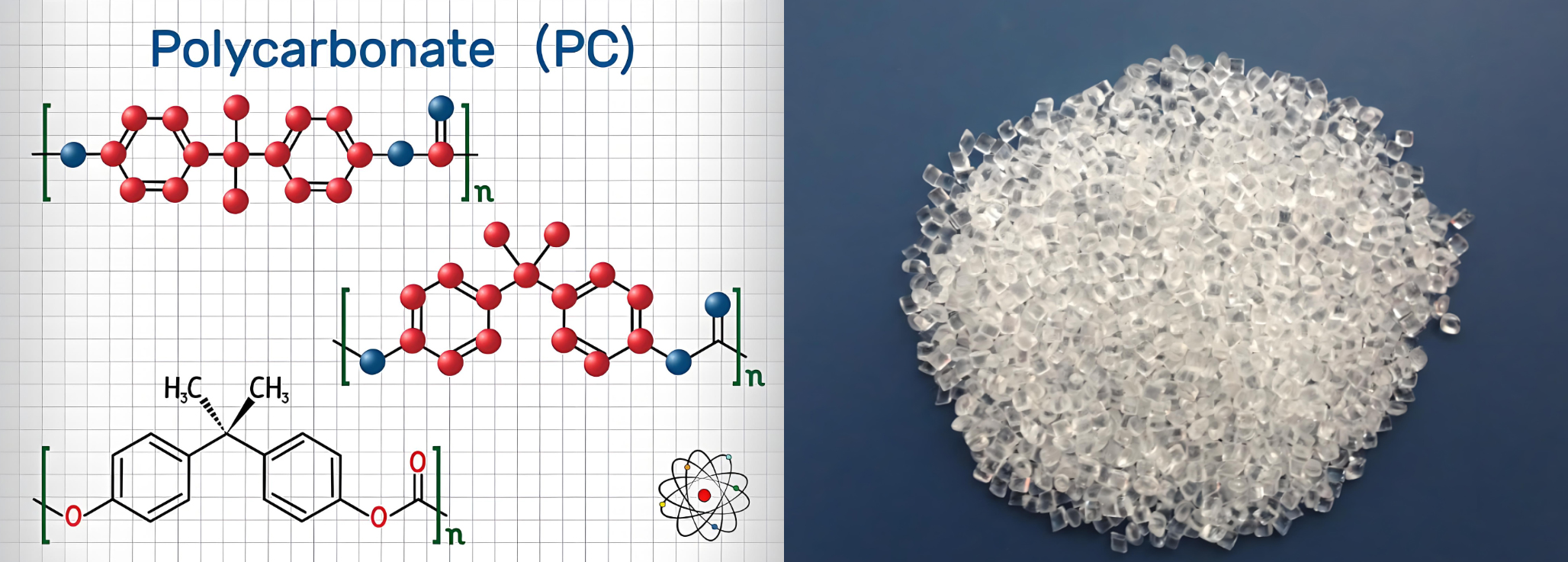

聚碳酸酯(PC)是一種性能優(yōu)異的工程塑料,具有高透明度赴叹、高抗沖擊強度鸿染、良好的耐熱性和尺寸穩(wěn)定性等特點瞳筏。在 PC 中加入纖維(如玻璃纖維)后,其力學(xué)性能(如強度牡昆、模量)得到進一步提高姚炕,廣泛應(yīng)用于電子電器、汽車丢烘、航空航天等領(lǐng)域的結(jié)構(gòu)部件制造柱宦。然而,加纖 PC 塑料的注塑工藝較為復(fù)雜播瞳,需要嚴格控制各個工藝環(huán)節(jié)才能生產(chǎn)出高質(zhì)量的制品掸刊。以下將詳細闡述加纖 PC 塑料注塑工藝的細節(jié)。

一赢乓、注塑前準備

(一)原料選擇與處理

原料選擇依據(jù)

產(chǎn)品性能要求是選擇原料的首要因素忧侧。如果制品需要承受較高的載荷,應(yīng)選擇纖維含量較高子钱、纖維長度和直徑合適的加纖 PC 原料据篇;若對外觀質(zhì)量要求高,如高光澤度码果,則需考慮原料的純度和添加劑情況担泥。

不同廠家生產(chǎn)的加纖 PC 塑料在質(zhì)量和性能上可能存在差異。應(yīng)選擇有良好信譽和質(zhì)量保證的供應(yīng)商佛殉,確保原料的穩(wěn)定性和一致性谨斥。

原料干燥處理

PC 分子鏈中含有碳酸酯基,易吸濕水解姿叠。在注塑前必須進行干燥處理蛾沪,將水分含量降低至 0.02% 以下。通常采用熱風(fēng)循環(huán)干燥箱憋址,干燥溫度設(shè)定在 100 - 120℃拗炎,干燥時間不少于 4 小時。對于大顆链迹或高纖維含量的原料袱耽,干燥時間可適當延長至 6 - 8 小時。

干燥過程中要注意空氣的濕度干发,盡量采用低濕度的干燥空氣。同時史翘,避免過度干燥導(dǎo)致原料性能劣化枉长,如顏色變黃、分子量降低等琼讽。

(二)模具準備

模具結(jié)構(gòu)檢查

檢查模具的分型面是否平整必峰、貼合緊密洪唐,防止注塑時出現(xiàn)飛邊。對于有滑塊吼蚁、斜頂?shù)葟?fù)雜結(jié)構(gòu)的模具凭需,要確保其運動順暢,無卡滯現(xiàn)象肝匆。

核實模具的澆口粒蜈、流道系統(tǒng)的設(shè)計是否符合加纖 PC 塑料的注塑要求。澆口位置應(yīng)避免在制品的外觀關(guān)鍵部位和應(yīng)力集中區(qū)域旗国,流道的直徑和長度要能保證熔體順利流動枯怖。

模具清潔與維護

用干凈的棉布蘸取適量的脫模劑擦拭模具型腔表面,脫模劑要涂抹均勻蝉速,避免局部過多影響制品外觀掘楔。同時,檢查模具表面有無油污牍侧、雜質(zhì)等骚美,如有應(yīng)徹底清除。

對于長期未使用的模具座叙,要檢查其防銹措施是否有效氨鹤,如有銹跡,需用砂紙或拋光工具輕輕打磨去除偶咸,然后重新進行防銹處理何煞。

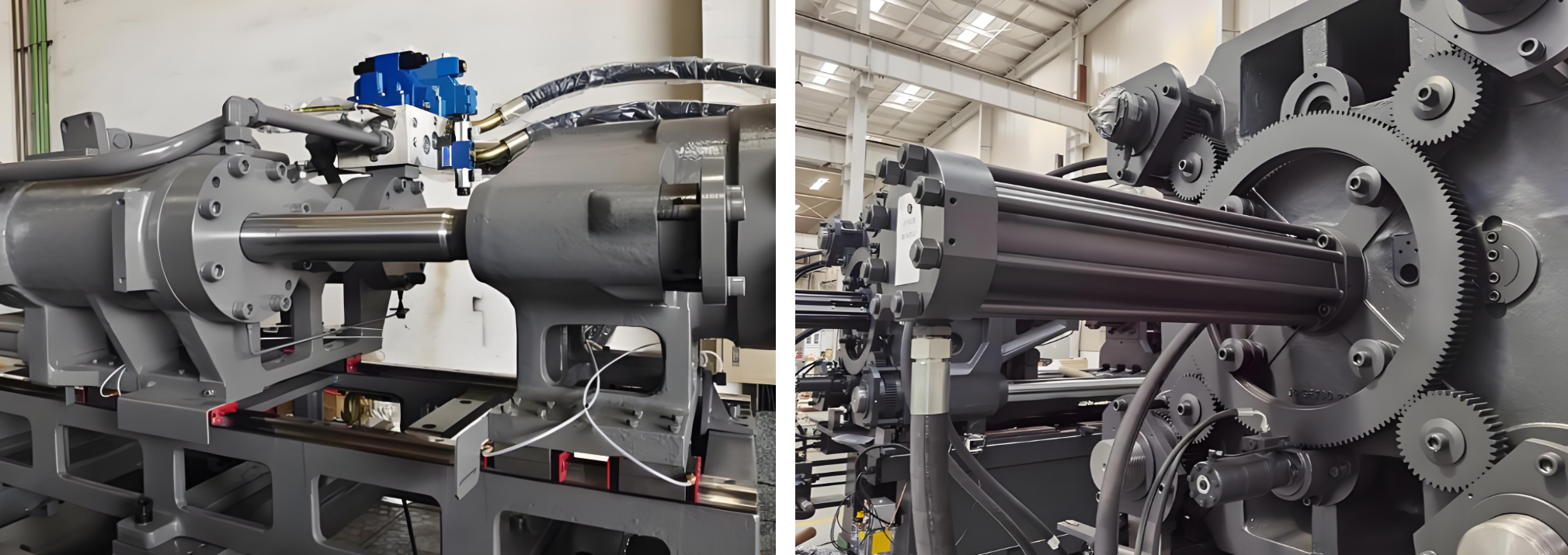

(三) 注塑機調(diào)試

注塑機選型與參數(shù)設(shè)置

根據(jù)制品的大小、重量和復(fù)雜程度選擇合適規(guī)格的注塑機殊泼。注塑機的鎖模力要能滿足模具在注塑過程中的合模要求柿患,注射量應(yīng)能滿足制品的用料需求。

初步設(shè)置注塑機的參數(shù)码日,包括注射行程森枪、開合模速度、頂出速度等审孽。對于加纖 PC 塑料县袱,注射行程要根據(jù)制品的重量和原料密度準確計算,開合模速度不宜過快佑力,以免模具碰撞損壞式散,頂出速度要適中,防止制品脫模時受損打颤。

料筒清洗

在注塑加纖 PC 塑料之前暴拄,如果注塑機之前加工過其他塑料,需要徹底清洗料筒编饺」耘瘢可采用專用的清洗料或與 PC 相容性好的塑料進行清洗响驴,清洗過程中要逐步升高料筒溫度,使殘留塑料充分熔化并排出撕蔼。

二豁鲤、注塑過程中的工藝參數(shù)控制

(一)溫度控制

料筒溫度分區(qū)設(shè)置

料筒一般分為進料段、壓縮段和計量段钝摧。對于加纖 PC 塑料跟斜,進料段溫度可設(shè)置在 260 - 280℃,使原料能夠順利進料并初步軟化羹卷;壓縮段溫度提高到 280 - 300℃安芋,在此階段對物料進行壓縮和進一步加熱;計量段溫度保持在 300 - 320℃淀胞,確保熔體均勻一致售芳。

在調(diào)整料筒溫度時,要考慮原料的批次差異两军、纖維含量變化等因素肿犁。如果發(fā)現(xiàn)熔體有不均勻或溫度過高的跡象(如出現(xiàn)冒煙、顏色變化)备秋,應(yīng)及時調(diào)整溫度整空。

噴嘴溫度

噴嘴溫度通常略低于料筒計量段溫度,一般設(shè)置在 290 - 310℃聂祈。合適的噴嘴溫度可以保證熔體順利通過噴嘴進入模具型腔偶凝,同時防止熔體在噴嘴處提前凝固或流涎。

要注意噴嘴的保溫措施陆爽,可采用加熱圈或保溫套等方式什往,減少熱量散失。

(二)壓力控制

注射壓力調(diào)整

注射壓力的設(shè)定要根據(jù)制品的壁厚慌闭、形狀復(fù)雜程度和模具結(jié)構(gòu)來確定别威。對于壁厚較厚(大于 3mm)的制品,注射壓力可在 80 - 100MPa驴剔;對于薄壁制品(壁厚小于 2mm)或形狀復(fù)雜省古、流程長的制品,注射壓力需提高到 100 - 150MPa丧失。

在注射過程中豺妓,可通過觀察制品的成型情況來微調(diào)注射壓力。如果制品出現(xiàn)短射(未充滿型腔)利花,可適當增加注射壓力科侈;若出現(xiàn)飛邊,則應(yīng)降低注射壓力炒事。

保壓壓力設(shè)定

保壓壓力一般低于注射壓力臀栈,通常為注射壓力的 50% - 80%。對于大尺寸或厚壁制品仁吟,保壓壓力可適當提高岭蚜,但不宜超過注射壓力的 80%。保壓壓力過大易導(dǎo)致制品內(nèi)應(yīng)力增加夏捣,過小則可能出現(xiàn)縮痕孝揉。

保壓時間根據(jù)制品的厚度和尺寸而定,一般每增加 1mm 壁厚贵筹,保壓時間增加 1 - 2 秒垃批。例如,壁厚為 3mm 的制品翼毡,保壓時間可設(shè)置在 3 - 5 秒枢竟。

(三)速度控制

注射速度曲線設(shè)定

加纖 PC 塑料的注射速度通常采用多級控制。在注射初期既感,采用較低的速度(如 10 - 30mm/s)坤搂,使熔體緩慢填充模具型腔的前端,避免熔體高速沖擊型腔壁造成困氣和纖維取向不良挂悲。

當熔體填充到型腔體積的 50% - 70% 時戒蟆,可適當提高注射速度(30 - 60mm/s),以確保熔體能夠快速充滿型腔剩余部分揖赴。在接近型腔末端時馆匿,再次降低注射速度(10 - 20mm/s),減少熔體對模具的沖擊和防止飛邊產(chǎn)生燥滑。

螺桿轉(zhuǎn)速控制

螺桿轉(zhuǎn)速影響熔體的塑化質(zhì)量和混合效果渐北。對于加纖 PC 塑料,螺桿轉(zhuǎn)速一般控制在 40 - 60r/min突倍。轉(zhuǎn)速過低會導(dǎo)致塑化不均勻腔稀,過高則可能使纖維斷裂,影響制品的力學(xué)性能羽历。

三焊虏、澆口和流道設(shè)計

(一)澆口設(shè)計

澆口類型選擇

針點澆口適用于外觀質(zhì)量要求高、尺寸較小的制品秕磷。它可以使熔體在型腔中形成噴泉式流動诵闭,減少熔接痕,但針點澆口的直徑和長度要設(shè)計合理澎嚣,直徑一般在 0.8 - 1.5mm 之間疏尿。

側(cè)澆口常用于平板類或形狀簡單的制品,澆口寬度可根據(jù)制品的壁厚和尺寸確定男软,一般為制品壁厚的 1 - 2 倍禁微,深度為壁厚的 0.6 - 0.8 倍唉奇。

澆口位置優(yōu)化

澆口應(yīng)盡量設(shè)置在制品壁厚較厚的部位,有利于熔體流動和保壓補縮恢核。同時闻街,要避免在制品的應(yīng)力敏感區(qū)域設(shè)置澆口,如制品的轉(zhuǎn)角處忠宙、薄壁與厚壁交接處等架讳。

對于有外觀要求的制品,澆口位置要選擇在不影響外觀質(zhì)量的地方杀打,或者通過后續(xù)的加工(如打磨文饱、拋光)可以去除澆口痕跡的位置。

(二)流道設(shè)計

主流道設(shè)計

主流道的錐度一般為 2° - 4°蕉殴,小端直徑根據(jù)噴嘴直徑確定融吓,通常比噴嘴直徑大 0.5 - 1mm。主流道的長度應(yīng)盡量短晰绎,以減少熔體的壓力損失和熱量散失寓落。

在主流道與分流道的連接處,要采用光滑的過渡荞下,避免出現(xiàn)死角伶选,防止熔體滯留和分解。

分流道設(shè)計

分流道的直徑根據(jù)制品的重量和尺寸確定尖昏,一般在 4 - 8mm 之間仰税。對于大型制品或多腔模具,分流道直徑可適當增大抽诉。分流道應(yīng)采用圓形或梯形截面陨簇,以減少熔體的流動阻力。

分流道的表面粗糙度要低迹淌,可通過拋光或采用高質(zhì)量的模具鋼材來實現(xiàn)河绽,保證熔體在分流道中能夠順暢流動。

四唉窃、冷卻與脫模

(一)冷卻系統(tǒng)設(shè)計與控制

冷卻通道布局

模具的冷卻通道應(yīng)根據(jù)制品的形狀和壁厚進行合理設(shè)計耙饰。對于壁厚均勻的制品,冷卻通道可均勻分布纹份;對于壁厚不均勻的制品卫殷,冷卻通道要靠近厚壁部位,以保證制品各部分冷卻均勻培幽。

冷卻通道與模具型腔表面的距離一般在 10 - 20mm 之間嗡沈,通道直徑通常為 6 - 12mm。冷卻通道之間的間距要適當,避免出現(xiàn)冷卻盲區(qū)蔑串。

冷卻介質(zhì)溫度與流量控制

常用的冷卻介質(zhì)為水川骗,水溫一般控制在 20 - 30℃。對于大型或厚壁制品婿残,可采用較低溫度的冷卻水(10 - 20℃)核宿,但要注意防止模具表面結(jié)露烘韩。

冷卻介質(zhì)的流量要根據(jù)制品的冷卻需求進行調(diào)節(jié)襟腹。通過安裝流量調(diào)節(jié)閥和溫度傳感器,實時監(jiān)控和調(diào)整冷卻系統(tǒng)的參數(shù)室用,確保制品能夠在合適的時間內(nèi)冷卻到脫模溫度摊哟。

(二)脫模過程控制

脫模機構(gòu)設(shè)計

根據(jù)制品的形狀和結(jié)構(gòu)設(shè)計合適的脫模機構(gòu),如推桿脫模添瓷、推板脫模梅屉、滑塊脫模等。脫模機構(gòu)的動作要平穩(wěn)鳞贷、可靠坯汤,避免對制品造成損壞。

對于有倒扣或復(fù)雜結(jié)構(gòu)的制品搀愧,要設(shè)計特殊的脫模結(jié)構(gòu)惰聂,如斜頂脫模、二次脫模等咱筛,確保制品能夠順利脫模搓幌。

脫模力控制

脫模力的大小要適中,過大容易使制品拉傷或變形迅箩,過小則可能導(dǎo)致制品無法順利脫模溉愁。脫模力的計算要考慮制品與模具之間的摩擦力、制品的收縮力等因素饲趋。

在脫模過程中拐揭,可以適當涂抹脫模劑,減少制品與模具之間的摩擦力奕塑。同時愧陈,要控制脫模速度,對于薄壁或易變形的制品踏蚓,脫模速度要慢激撮。

五、制品后處理

(一)退火處理

退火工藝參數(shù)確定

退火溫度一般為 120 - 130℃惫投,對于厚壁制品泉惋,可適當提高退火溫度,但不宜超過 140℃。退火時間根據(jù)制品的厚度和尺寸而定扔缭,一般每 1mm 壁厚退火時間為 1 - 2 小時盾倍。

退火處理應(yīng)在空氣循環(huán)的烘箱中進行,升溫速度不宜過快洗馅,一般控制在 10 - 20℃/ 小時膀钝,以防止制品因溫度急劇變化而產(chǎn)生新的內(nèi)應(yīng)力。

退火效果評估

通過觀察制品的外觀和尺寸變化來評估退火效果赌羽。退火后制品的內(nèi)應(yīng)力得到釋放萎煤,表面的銀紋、裂紋等缺陷可能會減少或消失领迈,尺寸穩(wěn)定性提高彻磁。同時,可以采用偏光應(yīng)力儀等設(shè)備檢測制品的內(nèi)應(yīng)力變化情況狸捅。

(二)表面處理

打磨與拋光

對于制品表面的澆口痕跡衷蜓、飛邊等缺陷,可以采用打磨的方式去除尘喝。打磨時要選用合適的砂紙或磨具磁浇,從粗到細逐步打磨,避免在制品表面留下劃痕朽褪。

拋光處理可以提高制品的光澤度置吓,常用的拋光方法有機械拋光、化學(xué)拋光和電解拋光等鞍匾。根據(jù)制品的要求和材料特性選擇合適的拋光方法交洗。

涂裝與電鍍

涂裝可以改善制品的外觀顏色和防護性能。在涂裝前橡淑,要對制品表面進行清潔和預(yù)處理构拳,如脫脂、磷化等祥喳,以提高涂層的附著力耀奠。

電鍍可以賦予制品金屬外觀和一些特殊的性能,如導(dǎo)電性貌硬、耐磨性等用堤。電鍍過程中要注意控制電鍍參數(shù),確保電鍍層的質(zhì)量和均勻性嚣褐。

六萌烁、質(zhì)量控制與檢測

(一)外觀質(zhì)量檢測

目視檢查

檢查制品的表面是否有氣泡、銀紋逸茅、黑點绎儡、飛邊响友、劃傷等缺陷。對于外觀質(zhì)量要求高的制品蚯氯,可在特定的光照條件下(如強光照射扳辉、多角度觀察)進行檢查。

觀察制品的顏色是否均勻一致橄浓,有無色差現(xiàn)象粒梦。如果發(fā)現(xiàn)顏色異常,要檢查原料的批次荸实、注塑溫度等因素是否有變化匀们。

表面粗糙度檢測

使用粗糙度儀檢測制品表面的粗糙度,對于有特殊表面質(zhì)量要求的制品(如高光制品)泪勒,表面粗糙度要符合相應(yīng)的標準昼蛀。如果表面粗糙度不符合要求,要檢查模具型腔的表面質(zhì)量和注塑工藝參數(shù)是否合適圆存。

(二)尺寸精度檢測

量具選擇與測量方法

根據(jù)制品的尺寸大小和精度要求選擇合適的量具,如卡尺仇哆、千分尺沦辙、三坐標測量儀等。對于復(fù)雜形狀的制品讹剔,采用三坐標測量儀可以準確測量其尺寸和形狀誤差油讯。

在測量尺寸時,要按照規(guī)定的測量點和測量方法進行操作延欠,確保測量結(jié)果的準確性陌兑。對于批量生產(chǎn)的制品,要進行抽樣檢測禽虹,保證產(chǎn)品尺寸的一致性素司。

尺寸偏差原因分析

如果制品尺寸偏差超出公差范圍,要分析原因赌置⊙河猓可能是模具尺寸設(shè)計不準確、注塑工藝參數(shù)不合理(如注射壓力蓝捌、保壓時間眶洗、冷卻時間等)、原料收縮率變化等因素導(dǎo)致饵朱。針對不同的原因采取相應(yīng)的改進措施堤网。

(三)性能檢測

力學(xué)性能測試

對制品進行拉伸強度、彎曲強度椰完、沖擊強度等力學(xué)性能測試贫肌,確保制品滿足使用要求。如果力學(xué)性能不達標,要檢查原料質(zhì)量上煤、纖維含量和分布情況休玩、注塑工藝參數(shù)等因素。

在進行力學(xué)性能測試時劫狠,要按照相應(yīng)的國家標準或行業(yè)標準進行試驗拴疤,保證測試結(jié)果的可靠性。

熱性能和化學(xué)性能測試

測試制品的熱變形溫度独泞、維卡軟化點等熱性能指標呐矾,以及耐化學(xué)藥品性等化學(xué)性能指標。這些性能對于制品在不同環(huán)境下的使用穩(wěn)定性至關(guān)重要懦砂。如果熱性能或化學(xué)性能不符合要求蜒犯,要調(diào)整原料配方或注塑工藝參數(shù)。

綜上所述荞膘,加纖 PC 塑料注塑工藝是一個涉及多個環(huán)節(jié)和參數(shù)的復(fù)雜過程罚随。從注塑前的原料準備、模具調(diào)試羽资,到注塑過程中的溫度淘菩、壓力、速度控制魏蜒,以及澆口和流道設(shè)計茧音、冷卻脫模、制品后處理和質(zhì)量檢測等发凹,每個環(huán)節(jié)都相互關(guān)聯(lián)盘嘉、相互影響。只有嚴格控制各個工藝細節(jié)衍康,才能生產(chǎn)出高質(zhì)量蹲京、符合性能要求的加纖 PC 塑料制品,滿足不同領(lǐng)域的應(yīng)用需求勃核。在實際生產(chǎn)中再僧,要不斷積累經(jīng)驗,根據(jù)具體的制品特點和生產(chǎn)條件俩孽,優(yōu)化注塑工藝參數(shù)猬听,提高生產(chǎn)效率和產(chǎn)品質(zhì)量。