什么是測(cè)試樣條注塑模具

測(cè)試樣條注塑模具是用于制造測(cè)試樣條的專用模具盅力。這些測(cè)試樣條在材料科學(xué)、工程等領(lǐng)域有著重要作用筑渴,可用于評(píng)估材料的各種性能唯笙,如機(jī)械性能姜凄、熱性能等纯陨。

一坛芽、材料要求

1. 高強(qiáng)度和高硬度

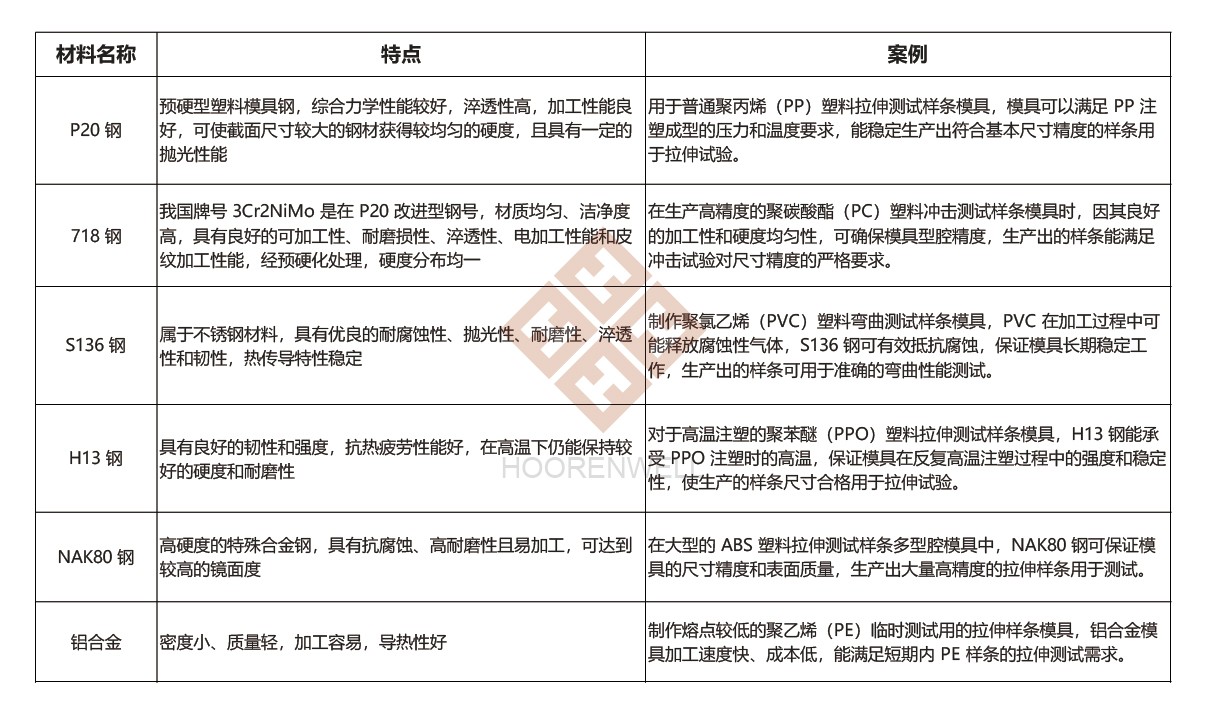

模具在承受注塑壓力、合模力等外力作用下不能發(fā)生變形翼抠。例如咙轩,在注塑過程中,當(dāng)塑料熔體以較高壓力注入型腔時(shí)阴颖,如果模具材料強(qiáng)度不夠活喊,型腔可能會(huì)被撐開,導(dǎo)致樣條尺寸偏差孽衩。對(duì)于一些大型或高壓注塑的測(cè)試樣條模具箫俯,材料的屈服強(qiáng)度一般應(yīng)在 900MPa 以上,硬度通常要求達(dá)到 HRC30 - 50陌沟,像 H13 鋼這種常用模具鋼怕事,經(jīng)過適當(dāng)熱處理后能滿足這樣的強(qiáng)度和硬度要求。

在長(zhǎng)期使用過程中截巢,要能抵抗磨損旅测,保持模具尺寸精度。特別是在頻繁開合模以及樣條脫模過程中呻蚪,模具與樣條之間的摩擦?xí)饾u磨損模具表面兆布,硬度高的材料可以減少這種磨損,延長(zhǎng)模具使用壽命础姚。

2. 良好的韌性

能夠承受在使用過程中可能出現(xiàn)的沖擊載荷佛或。在模具開合模時(shí),尤其是高速注塑情況下摹色,模具零件之間可能會(huì)產(chǎn)生一定的沖擊力。如果材料韌性不足篇裁,容易出現(xiàn)開裂現(xiàn)象沛慢。例如,當(dāng)模具在快速合模時(shí)达布,導(dǎo)柱與導(dǎo)套之間的碰撞团甲、頂出機(jī)構(gòu)在工作時(shí)的沖擊等,都需要模具材料有良好的韌性來避免損壞黍聂,防止因模具損壞而影響測(cè)試樣條的質(zhì)量和生產(chǎn)連續(xù)性躺苦。

3. 熱穩(wěn)定性

對(duì)于熱塑性塑料測(cè)試樣條模具,在注塑過程中需要承受塑料熔體的高溫产还。材料要在一定溫度范圍內(nèi)保持其力學(xué)性能和尺寸穩(wěn)定性匹厘。例如嘀趟,在注塑聚碳酸酯(PC)等高溫塑料時(shí),熔體溫度可高達(dá) 280℃ - 320℃愈诚,模具材料要在此溫度下不會(huì)軟化她按、變形。像 P20 鋼在合理的熱處理后炕柔,可以在 200℃ - 300℃的溫度區(qū)間內(nèi)穩(wěn)定工作酌泰,保證模具型腔尺寸精度,確保樣條尺寸的準(zhǔn)確性触法。

熱膨脹系數(shù)要小漂烂,以減少因溫度變化引起的模具尺寸變化。在模具加熱和冷卻循環(huán)過程中展稼,如果熱膨脹系數(shù)過大束多,會(huì)導(dǎo)致模具型腔尺寸變化明顯,影響樣條的尺寸精度和形狀精度衬蚤,進(jìn)而影響測(cè)試結(jié)果的可靠性孕赫。

4. 耐腐蝕性

防止在使用過程中受到塑料分解產(chǎn)物、脫模劑等化學(xué)物質(zhì)的侵蝕砌纸。一些塑料在高溫下會(huì)分解產(chǎn)生酸性或腐蝕性氣體玉惫,例如聚氯乙烯(PVC)在加工過程中可能會(huì)釋放出氯化氫氣體,如果模具材料耐腐蝕性差民议,會(huì)被腐蝕计灌,表面質(zhì)量下降,影響樣條質(zhì)量和模具壽命迂腔。不銹鋼等具有較好耐腐蝕性的材料可用于這種對(duì)耐腐蝕性要求較高的情況钟牛。

5. 良好的加工性能

易于進(jìn)行機(jī)械加工,包括車削膝擂、銑削虑啤、電火花加工等各種加工工藝。這樣可以保證模具能夠加工出復(fù)雜架馋、精確的形狀和尺寸狞山。例如,模具材料的硬度不能過高叉寂,否則在切削加工時(shí)會(huì)對(duì)刀具造成嚴(yán)重磨損萍启,增加加工成本和難度;同時(shí)屏鳍,材料的組織結(jié)構(gòu)要均勻勘纯,避免在加工過程中出現(xiàn)不均勻的切削力,影響加工精度钓瞭。

6. 可熱處理性

能夠通過熱處理來提高其性能驳遵,如提高硬度淫奔、強(qiáng)度和韌性等。合適的熱處理工藝可以根據(jù)模具的具體要求優(yōu)化材料性能超埋。例如缓冷,通過淬火和回火處理,可以使模具鋼獲得良好的綜合力學(xué)性能淑免,滿足不同類型測(cè)試樣條模具在不同工作條件下的使用要求即倦。

7. 材料純凈度高

雜質(zhì)含量低,以保證模具的質(zhì)量和性能穩(wěn)定性暑礼。雜質(zhì)可能會(huì)成為應(yīng)力集中點(diǎn)疚线,導(dǎo)致模具在使用過程中過早出現(xiàn)裂紋或其他缺陷,影響模具的使用壽命和測(cè)試樣條的成型質(zhì)量硅拆。

二背渤、類型區(qū)別

· 按成型材料分

1. 熱塑性塑料測(cè)試樣條模具:用于加工如聚乙烯(PE)、聚丙烯(PP)栗衍、聚氯乙烯(PVC)熊骆、聚苯乙烯(PS)、ABS 等熱塑性塑料的測(cè)試樣條丽阎。這類模具需要適應(yīng)熱塑性塑料的加工溫度范圍纳倚,一般在 150℃ - 300℃左右,具體因材料而異谴垫。例如章母,PP 的加工溫度通常在 180℃ - 240℃,模具設(shè)計(jì)要考慮在此溫度下的熱膨脹翩剪、熱穩(wěn)定性等因素乳怎。

2. 熱固性塑料測(cè)試樣條模具:針對(duì)酚醛樹脂、環(huán)氧樹脂等熱固性塑料前弯。熱固性塑料在成型過程中會(huì)發(fā)生交聯(lián)反應(yīng)蚪缀,模具需要承受較高的壓力,并且要考慮脫模的便利性恕出,因?yàn)榻宦?lián)后的熱固性塑料硬度高询枚、脆性大。

3. 橡膠測(cè)試樣條模具:用于天然橡膠剃根、合成橡膠等材料哩盲。橡膠的彈性大前方,模具設(shè)計(jì)要防止橡膠在硫化過程中出現(xiàn)溢料現(xiàn)象狈醉,同時(shí)要保證樣條尺寸的準(zhǔn)確性,特別是對(duì)于一些需要精確測(cè)量橡膠拉伸性能的測(cè)試樣條惠险。

· 按樣條類型分

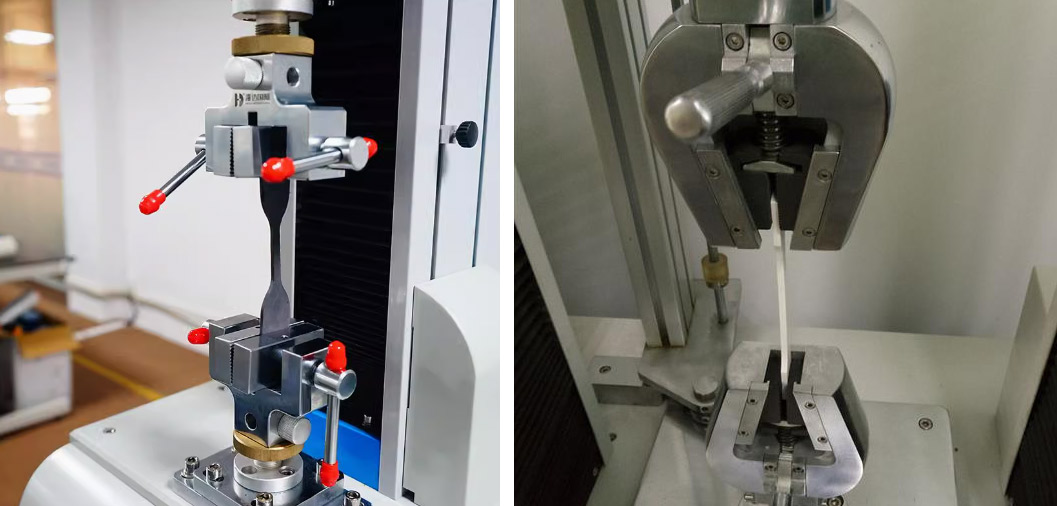

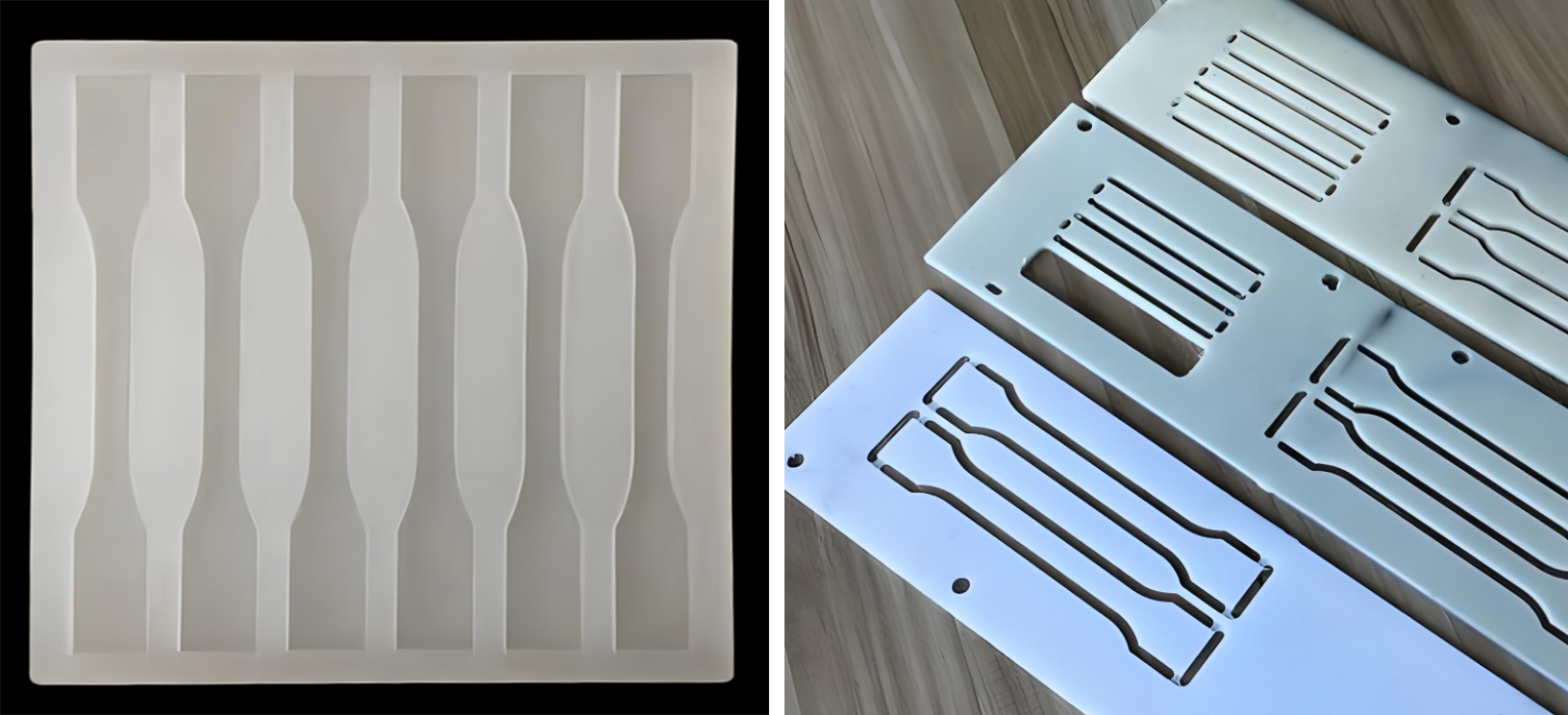

1. 拉伸測(cè)試樣條模具:其設(shè)計(jì)是為了制造符合拉伸試驗(yàn)標(biāo)準(zhǔn)的樣條苗傅。例如紧寺,常見的啞鈴型拉伸樣條模具,要嚴(yán)格控制樣條的標(biāo)距長(zhǎng)度靶疟、平行部分寬度和厚度等尺寸虾脆。對(duì)于金屬材料拉伸樣條,其平行部分長(zhǎng)度可能在 50 - 100mm脂桂,寬度在 10 - 25mm压伸;對(duì)于塑料拉伸樣條,尺寸相對(duì)較小港驶,平行部分長(zhǎng)度可能在 20 - 60mm鳞乏,寬度在 4 - 10mm。

2. 彎曲測(cè)試樣條模具:制造用于彎曲試驗(yàn)的樣條滨靴,樣條的形狀和尺寸要滿足相應(yīng)的彎曲試驗(yàn)標(biāo)準(zhǔn)绝绊。如塑料彎曲樣條一般為矩形截面,長(zhǎng)度根據(jù)試驗(yàn)設(shè)備和標(biāo)準(zhǔn)要求而定巴疾,寬度和厚度也有特定范圍收斑,寬度可能在 10 - 25mm,厚度在 4 - 10mm玲躯。

3. 沖擊測(cè)試樣條模具:用于生產(chǎn)沖擊試驗(yàn)樣條据德,像缺口沖擊樣條,其缺口的形狀(如 V 型缺口或 U 型缺口)府蔗、深度和角度都有嚴(yán)格標(biāo)準(zhǔn)晋控。V 型缺口角度一般為 45°,缺口深度要精確控制姓赤,以確保沖擊試驗(yàn)結(jié)果的準(zhǔn)確性赡译。

三、結(jié)構(gòu)特點(diǎn)

型腔

1. 精度要求高:測(cè)試樣條模具的型腔尺寸精度直接影響樣條質(zhì)量不铆。對(duì)于高精度的測(cè)試樣條蝌焚,如用于航空航天材料性能測(cè)試的樣條,型腔尺寸公差可控制在 ±0.01mm 以內(nèi)誓斥,以保證樣條的尺寸一致性只洒。

2. 表面質(zhì)量好:型腔表面粗糙度一般要求在 Ra0.8 - Ra1.6μm 之間,對(duì)于一些光學(xué)材料測(cè)試樣條模具劳坑,表面粗糙度要求更高毕谴,以防止樣條表面缺陷對(duì)測(cè)試結(jié)果產(chǎn)生干擾。

澆口系統(tǒng)

1. 澆口尺寸適中:澆口尺寸要根據(jù)樣條體積和塑料熔體的流動(dòng)特性來確定距芬。如果澆口過小霉尊,會(huì)導(dǎo)致熔體壓力損失大,充模不完全;如果澆口過大督赡,可能會(huì)在樣條上留下明顯的澆口痕跡哭逻,影響樣條外觀和性能測(cè)試。例如磷可,對(duì)于小型塑料拉伸樣條模具躬筐,針點(diǎn)澆口直徑可能在 0.5 - 1.5mm 之間。

2. 澆口位置合理:要避免影響樣條關(guān)鍵測(cè)試部位荸刁。對(duì)于拉伸樣條帅忌,澆口不應(yīng)位于平行段中間,最好設(shè)置在樣條端部或其他非關(guān)鍵區(qū)域态措,以防止?jié)部谔帒?yīng)力集中對(duì)拉伸試驗(yàn)結(jié)果的影響煮卢。

脫模機(jī)構(gòu)

設(shè)計(jì)靈活:根據(jù)樣條形狀和模具結(jié)構(gòu)選擇合適的脫模方式。對(duì)于簡(jiǎn)單形狀的樣條糖追,如矩形截面的彎曲樣條争造,推桿脫模即可;對(duì)于形狀復(fù)雜或薄壁的樣條藏澳,可能需要采用推板脫娜示猓或其他特殊脫模機(jī)構(gòu),以防止樣條在脫模過程中變形或損壞翔悠。

四业崖、加工工藝

1. 毛坯加工:通過切割等方式將模具鋼原材料加工成模具零件的毛坯形狀,一般采用鋸床等設(shè)備進(jìn)行下料蓄愁。

2. 粗加工:使用數(shù)控銑床双炕、加工中心等設(shè)備對(duì)毛坯進(jìn)行粗加工,去除大部分余量撮抓。粗加工時(shí)要合理選擇切削參數(shù)妇斤,如切削速度、進(jìn)給量和切削深度丹拯,提高加工效率的同時(shí)為后續(xù)精加工留合適的余量站超,一般單邊余量在 0.5 - 1mm。

3. 精加工:在粗加工的基礎(chǔ)上乖酬,進(jìn)一步提高零件的尺寸精度和表面質(zhì)量死相。精加工時(shí)切削參數(shù)要更精細(xì)調(diào)整,切削深度較小先俐,一般在 0.05 - 0.2mm丘三,以保證零件的尺寸公差和表面粗糙度要求。對(duì)于模具型腔和型芯等關(guān)鍵部位坷字,尺寸公差可控制在 ±0.01 - ±0.05mm许辖,表面粗糙度達(dá)到 Ra0.8 - Ra1.6μm。

4. 電火花加工:對(duì)于模具中具有復(fù)雜形狀的部位,如一些具有精細(xì)內(nèi)部結(jié)構(gòu)或特殊形狀的型腔扯涝,采用電火花加工。通過電極與工件之間的放電蝕除作用來加工出所需形狀液互。

5. 線切割加工:用于加工模具中的一些小孔锣猜、窄槽等。利用連續(xù)移動(dòng)的細(xì)金屬絲(電極絲)作電極匈歼,對(duì)工件進(jìn)行脈沖火花放電蝕除金屬俊伯,實(shí)現(xiàn)零件的切割加工。

五飞校、模具裝配

1. 零件清洗:將加工好的模具零件進(jìn)行清洗阅酪,去除油污、鐵屑等雜質(zhì)汁针,保證零件清潔术辐。

2. 零件檢查:再次檢查零件的尺寸精度、表面質(zhì)量等是否符合設(shè)計(jì)要求施无,對(duì)于不合格零件及時(shí)返修或更換辉词。

3. 模具裝配:按照設(shè)計(jì)要求將各個(gè)零件裝配成完整的模具,包括安裝導(dǎo)向機(jī)構(gòu)(導(dǎo)柱和導(dǎo)套)猾骡、固定成型零部件(型腔和型芯)瑞躺、安裝脫模機(jī)構(gòu)等。裝配過程中要注意保證零件之間的配合精度兴想,如導(dǎo)柱與導(dǎo)套的間隙要合適幢哨,一般單邊間隙在 0.01 - 0.03mm。

六嫂便、調(diào)試與修正

1. 試模:將模具安裝在注塑機(jī)或其他成型設(shè)備上進(jìn)行試模捞镰,觀察模具的開合模動(dòng)作是否順暢,樣條的成型質(zhì)量是否符合要求毙替,如樣條是否有飛邊曼振、氣泡、尺寸偏差等問題孝仅。

2. 調(diào)整與優(yōu)化:根據(jù)試模過程中出現(xiàn)的問題群肌,對(duì)模具進(jìn)行調(diào)整。如如果樣條有飛邊逊参,可調(diào)整模具的合模力或?qū)Ψ中兔孢M(jìn)行適當(dāng)修整歧晕;如果有氣泡問題,可調(diào)整注塑工藝參數(shù)或優(yōu)化澆注系統(tǒng)洪铣。經(jīng)過多次試模和調(diào)整捕导,直到生產(chǎn)出合格的測(cè)試樣條。